Gạch terrazzo là vật liệu xây dựng không thể thiếu cho các công trình kiến trúc từ xưa đến nay. Với đặc tính chịu lực tốt nên trong xây dựng gạch này dùng để lát vỉa hè, sân vườn, khu vực công cộng,...rất phổ biến.

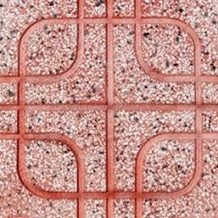

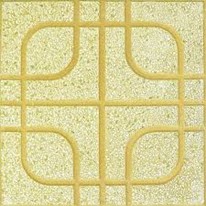

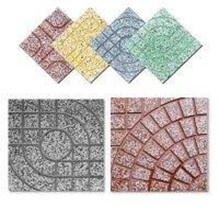

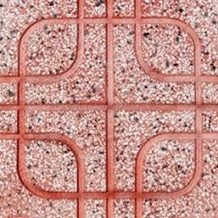

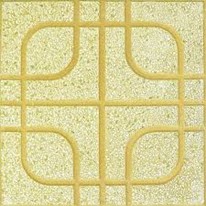

Gạch terrazzo là vật liệu xây dựng không thể thiếu cho các công trình kiến trúc từ xưa đến nay. Với đặc tính chịu lực tốt nên trong xây dựng gạch này dùng để lát vỉa hè, sân vườn, khu vực công cộng,...rất phổ biến. Ngoài ra, gạch terrazzo được thiết kế với mẫu mã đa dạng, hoa văn phong phú với nhiều màu sắc đẹp mắt thích hợp cho nhiều công trình khác nhau. Bên cạnh, sản phẩm gạch này cũng được thiết kế với công nghệ tiên tiến giúp cho quá trình thi công lắp đặt được dễ dàng, nhanh chóng và tiết kiệm thời gian và chi phí nhất.

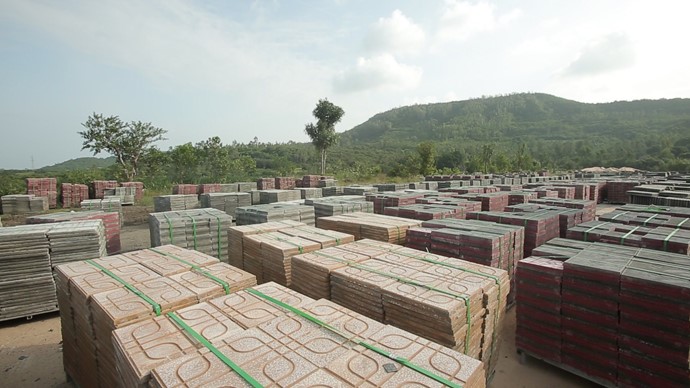

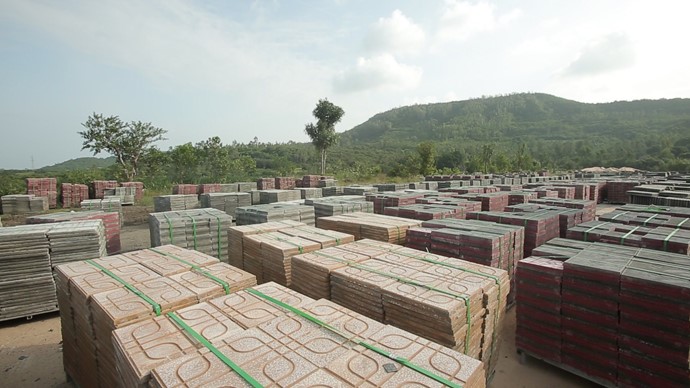

Gạch terrazzo có nhiều kích thước khác nhau cho bạn lựa chọn, không chỉ vậy bạn cũng có thể yêu cầu thiết kế theo kích thước riêng cho mình. Với công nghệ sản xuất hiện đại, các sản phẩm gạch đảm đang đảm bảo độ đồng bộ đồng đều, chính xác nên thuận tiện cho việc vận chuyển. Gạch terrazzo được sản xuất thông qua công nghệ ép rung hiện đại, là sản phẩm gạch không nung nên đảm bảo gần gũi với thiên nhiên, không gây ô nhiễm môi trường.

Nguyên liệu sản xuất như: cát, xi măng, bột đá, đá hạt các kích thước, các loại phụ gia giúp tiết kiệm chi phí, giảm giá thành xây dựng nhưng vẫn đảm bảo chất lượng cho công trình về khả năng chịu lực tốt, cũng như chống chịu được với thời tiết khắc nghiệt.

Các loại gạch Terrazo Công ty sản xuất và kinh doanh trên thị trường

Quy trình sản xuất gạch terrazzo bao gồm các bước:

1. Trộn nguyên liệu

Gạch Terrazzo gồm 2 lớp là lớp cốt và lớp bề mặt, hay còn gọi là lớp men màu. Nguyên liệu lớp cốt bao gồm: Mạt đá; Xi măng; Nước được công nhân định lượng vào gầu tải rồi đưa lên máy trộn.

Hỗn hợp nguyên liệu sau khi trộn đều sẽ được xả vào các xe để vận chuyển ra vị trí máy tạo hình. Cùng lúc đó là trộn nguyên liệu lớp bề mặt.

Nguyên liệu lớp bề mặt bao gồm: Đá hạt, Cát, Bột đá, Xi măng, Bột màu, Nước,… được công nhân đưa vào máy trộn. Các nguyên liệu được trộn đều, tạo thành một hỗn hợp dạng sệt. Sau đó, hỗn hợp được xả vào các xe để vận chuyển ra vị trí máy tạo hình.

2. Đưa nguyên liệu vào khuôn

Hỗn hợp nguyên liệu lớp bề mặt và lớp cốt được công nhân đưa vào khuôn. Nguyên liệu lớp bề mặt được đưa vào trước và nguyên liệu lớp cốt sau, tạo thành 2 lớp riêng biệt.

3. Tạo hình viên gạch

Máy tạo hình sử dụng lực ép thuỷ lực lớn để định hình viên gạch trong khuôn và đóng rắn viên gạch. Sau khi ép tạo hình, viên gạch được máy tự động tách ra khỏi khuôn và được công nhân xếp lên giá.

4. Dưỡng gạch

Tuỳ theo điều kiện khí hậu và đặc điểm yêu cầu của sản phẩm gạch mà gạch được dưỡng tự nhiên trong 72h hoặc dưỡng hộ trong phòng hơi nước trong 24h, trước khi chuyển tới công đoạn mài và đánh bóng.

5. Mài và đánh bóng gạch

Sau quá trình dưỡng hộ, gạch được đưa vào máy mài để mài phẳng và đánh bóng lớp bề mặt để tạo nên lớp men màu có tính thẩm mỹ cao. Sau đó, gạch được công nhân xếp thành kiện, quấn đai rồi mang ra bãi dưỡng.

Sau quá trình dưỡng 15 ngày có thể xuất bán sản phẩm.

Gạch terrazzo có nhiều kích thước khác nhau cho bạn lựa chọn, không chỉ vậy bạn cũng có thể yêu cầu thiết kế theo kích thước riêng cho mình. Với công nghệ sản xuất hiện đại, các sản phẩm gạch đảm đang đảm bảo độ đồng bộ đồng đều, chính xác nên thuận tiện cho việc vận chuyển. Gạch terrazzo được sản xuất thông qua công nghệ ép rung hiện đại, là sản phẩm gạch không nung nên đảm bảo gần gũi với thiên nhiên, không gây ô nhiễm môi trường.

Nguyên liệu sản xuất như: cát, xi măng, bột đá, đá hạt các kích thước, các loại phụ gia giúp tiết kiệm chi phí, giảm giá thành xây dựng nhưng vẫn đảm bảo chất lượng cho công trình về khả năng chịu lực tốt, cũng như chống chịu được với thời tiết khắc nghiệt.

Các loại gạch Terrazo Công ty sản xuất và kinh doanh trên thị trường

Quy trình sản xuất gạch terrazzo bao gồm các bước:

1. Trộn nguyên liệu

Gạch Terrazzo gồm 2 lớp là lớp cốt và lớp bề mặt, hay còn gọi là lớp men màu. Nguyên liệu lớp cốt bao gồm: Mạt đá; Xi măng; Nước được công nhân định lượng vào gầu tải rồi đưa lên máy trộn.

Hỗn hợp nguyên liệu sau khi trộn đều sẽ được xả vào các xe để vận chuyển ra vị trí máy tạo hình. Cùng lúc đó là trộn nguyên liệu lớp bề mặt.

Nguyên liệu lớp bề mặt bao gồm: Đá hạt, Cát, Bột đá, Xi măng, Bột màu, Nước,… được công nhân đưa vào máy trộn. Các nguyên liệu được trộn đều, tạo thành một hỗn hợp dạng sệt. Sau đó, hỗn hợp được xả vào các xe để vận chuyển ra vị trí máy tạo hình.

2. Đưa nguyên liệu vào khuôn

Hỗn hợp nguyên liệu lớp bề mặt và lớp cốt được công nhân đưa vào khuôn. Nguyên liệu lớp bề mặt được đưa vào trước và nguyên liệu lớp cốt sau, tạo thành 2 lớp riêng biệt.

3. Tạo hình viên gạch

Máy tạo hình sử dụng lực ép thuỷ lực lớn để định hình viên gạch trong khuôn và đóng rắn viên gạch. Sau khi ép tạo hình, viên gạch được máy tự động tách ra khỏi khuôn và được công nhân xếp lên giá.

4. Dưỡng gạch

Tuỳ theo điều kiện khí hậu và đặc điểm yêu cầu của sản phẩm gạch mà gạch được dưỡng tự nhiên trong 72h hoặc dưỡng hộ trong phòng hơi nước trong 24h, trước khi chuyển tới công đoạn mài và đánh bóng.

5. Mài và đánh bóng gạch

Sau quá trình dưỡng hộ, gạch được đưa vào máy mài để mài phẳng và đánh bóng lớp bề mặt để tạo nên lớp men màu có tính thẩm mỹ cao. Sau đó, gạch được công nhân xếp thành kiện, quấn đai rồi mang ra bãi dưỡng.

Sau quá trình dưỡng 15 ngày có thể xuất bán sản phẩm.

Sau quá trình dưỡng 15 ngày có thể xuất bán sản phẩm.